Геннадий Анатольевич Селезнев, генеральный директор ООО «Подзембурстрой», вице-президент MAC ГНБ

Новейшие отечественные разработки в области горизонтальнонаправленного бурения позволяют, по сравнению с традиционными методами, существенно сократить сроки работ при строительстве подводных переходов магистральных газопроводов при минимальном ущербе для окружающей среды.

Инженерами ООО «Подзембурстрой» создана и внедрена технология строительства подводных переходов для проложения магистрального газопровода в скважине способом горизонтального направленного бурения с использованием стальных труб диаметром от 600 до 1420 мм, имеющих радиус изгиба от 2 до 9 градусов.

Трубопровод, составленный из так называемых «кривых», представляет собой жесткую параболическую конструкцию (подобную арочному мосту), не требует мер, препятствующих всплытию трубы (пригрузов, волнорезов и т.п.).

Технология укладки «кривых» труб методом ГНБ впервые в мире была применена при строительтве подводного перехода на реке Малая Сосьва, 110 километров магистрального газопровода Игрим-Серов (заказчик ОАО «Тюменьтрансгаз» г. Югорск). Уникальность технологической новинки заключается в том, что на практике данная технология позволяет существенно сократить сроки и в несколько раз снизить стоимость выполнения работ за счет уменьшения длины перехода.

Основным преимуществом анного метода является сохранение русла реки, дна и береговой зоны при значительном сокращении протяженности подводного перехода. Настоящим проектом предусмотрено внедрение передового и экологически чистого метода устройства малого подводного перехода при капитальном ремонте магистрального газопровода.

Всего два десятка лет назад большая часть подземных коммуникаций в мире прокладывалась исключительно траншейным методом. Траншейный экскаватор или бульдозер рыл длинную траншею на проектную глубину, в неё трубоукладчиком укладывали стальные трубы или кабель, после чего траншею засыпали грунтом. Однако, траншейный метод хорош в чистом поле - там, где на поверхности нет построек, инженерных сооружений, асфальтовых и железных дорог, элементов благоустройства. А как быть, если на пути подземного трубопровода сложный рельеф местности -леса, овраги, плывуны, болота, реки, скальные образования или ранее проложенные подземные коммуникации?

В 1971 году американской корпорацией Titan Contractors при строительстве под р. Педжейро, Калифорния, трубопровода диаметром 115,3 мм протяженностью 231,6 м впервые был применен метод горизонтального направленного бурения, получивший затем большое распространение во всем мире, включая Россию. Технология горизонтального направленного бурения по сравнению с традиционной траншейной, более экономична и приемлема с экологической точки зрения.

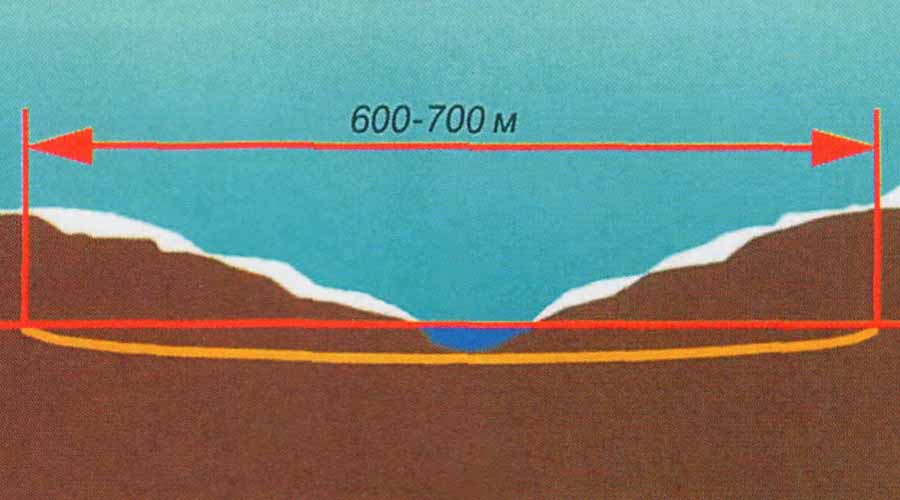

Специалисты ООО «ПодземБурСтрой», имеющие десятилетний опыт строительства инженерных коммуникаций методом горизонтального направленного бурения, сумели расширить границы применения американской технологии. В 2006 г. при выполнении заказа ОАО «Тюменьтрансгаз» (г.Югорск) на капитальный ремонт участка магистрального газопровода «Игрим - Серов» диаметром 1020 мм под дном р. Малой Сосьвы специалисты нашего предприятия применили оригинальное техническое решение, позволившее существенно сократить сроки и в несколько раз снизить стоимость работ. При устройстве подводного участка газопровода методом горизонтального направленного бурения по естественному радиусу изгиба стандартных труб его длина должна была бы составить не менее 700 м (рис. 2) при стоимости работ более 85 млн. руб., в ценах 2005 года (по заключению ЗАО «Проектный институт реконструкции и строительства объектов нефти и газа» г.Омск и ЗАО «ГазНИИпроект» г.Самара).

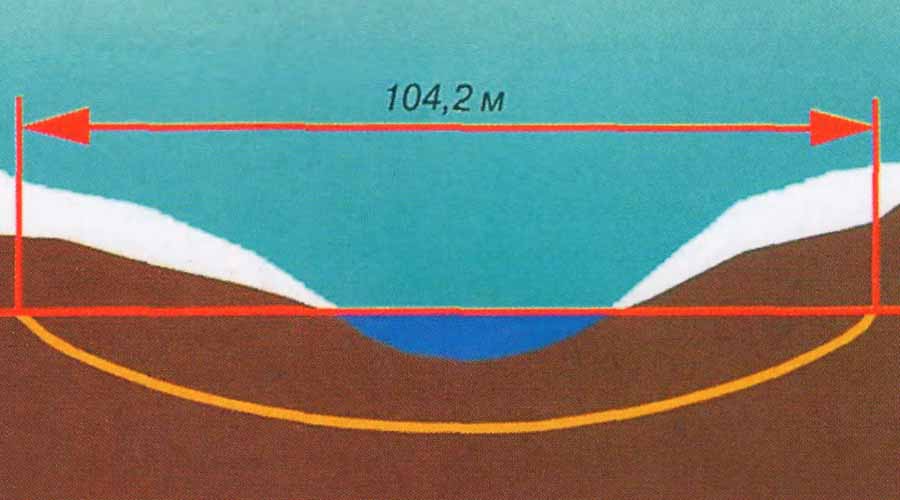

Инженеры ООО «ПодземБурСтрой» разработали технологию строительства подводного участка магистрального газопровода с использованием стальных труб большого диаметра с толщиной стенки 16 мм, имеющих радиус изгиба 244 м, согнутых методом холодной деформации под углом изгиба 3 градуса. Это позволило при соблюдении всех требований нормативных документов уменьшить длину трубопровода до 104,2 м, а его стоимость - в разы, что существенно отличается от величин привычного метода ГНБ и является несомненным плюсом для заказчика.

Суть метода заключается в следующем

Сначала была сварена плеть из пяти труб длиной по 11,5 м каждая, затем - вторая плеть из четырех труб. После проведения неразрушающего контроля сварочных швов с использованием УЗИ и передвижной инженерной лаборатории, каждый стык был заизолирован манжетами «DIREX». При формировании пилотной скважины использовалась система локации Eclipse специально изготовленном корпусе пионерной головки. Работы осуществлялись специально модернизированной установкой ГНБ Contractors 5015 с тяговым усилием 37 т и крутящим моментом 17600 Н*м. Расширение скважины проводилось поэтапно, начиная с диаметра 200 мм и заканчивая диаметром 1250 мм. После расширений диаметром 500 и 1250 мм производился контроль геометрии скважины с использованием системы локации. Были также проведены работы по подготовке приемного и рабочего котлованов.

В первую плеть из пяти сваренных труб с заглушённым концом был помещен так называемый «поплавок» - тонкостенная пластиковая труба ПНД диаметром 315 мм (рис. 3). Затем заглушённый конец плети закрепили за буровым инструментом, а другой конец подняли на высоту 20 м и наполнили трубопровод водой с целью обеспечения ее вертикальной стабилизации, а также создания «нулевой» плавучести. В течение трех часов первая плеть была затянута в скважину, а затем сварена со второй плетью из четырех труб. После контроля качества стыка и его изоляции произведено окончательное втягивание трубопровода в скважину. При этом, после прохождения плетью нижней точки параболы трассы в её носовой части образуется воздушный объем (воздух поступает через дополнительную трубку), позволивший увеличить выталкивающую способность конструкции почти до 400 килограммов на каждый погонный метр трубы, что предотвратило «утыкание» заглушённого конца трубопровода и существенно уменьшило необходимое тяговое усилие.

После завершения укладки из трубопровода извлекли трубупоплавок, слили воду и выполнили его временную консервацию. Этот метод прокладки трубопроводов особенно эффективен при укладке трубопроводов большого диаметра под водными преградами.

Разработанная и запатентованная специалистами ООО «ПодземБурСтрой» технология позволила уложить в изогнутую скважину стальной трубопровод общим весом более 70 т, используя установку ГНБ с тяговым усилием всего 37 т.

Очевидным экономическим преимуществом метода ГНБ с использованием стальных труб с радиусом изгиба от 2 до 9 градусов является тот факт, что стоимость работ при таком методе сопоставима со стоимостью траншейного метода укладки трубопровода в дно реки.

Кроме очевидных экономических преимуществ, усовершенствованный метод ГНБ дает возможность свести до минимума вредное воздействие на окружающую природную среду. Не секрет, что при строительстве трубопроводов традиционными методами наносится непоправимый вред экологии малых рек - ухудшается качество воды и почвы, гибнут растительность и рыба, животные лишаются естественной среды обитания.

Инновационная технология строительства магистральных газопроводов с использованием «кривых» труб дает следующие преимущества перед традиционным методом строительства:

- Подводные переходы, построенные традиционным методом, в результате паводковых изменений уровня воды, часто всплывают на поверхность, что приводит к уменьшению сброса воды в реке и заболачиванию береговой зоны. Метод «кривых» полностью исключает всплытие трубы, а следовательно заболачивание.

- Время проведения строительства сокращается по сравнению с траншейным методом и метом ГНБ с естественным радиусом изгиба трубы с 2-х - 3-х месяцев до 2-х - 3-х недель, то есть значительно сокращается время воздействия на окружающую среду выхлопных газов от работающих двигателей и шума.

- Метод «кривых» позволяет сократить в 8 - 12 раз объемы утилизации бурового раствора, состоящего из бентонитовой глины, модифицированной различными химическими полимерами (полиакрил, полиамид и т.п.).

- Использование техники при строительстве методом «кривых» относительно небольшой мощности и веса не требуют устройства подъездных путей и строительной площадки с твердым покрытием, что всегда нарушает естественный дренаж почвы;

- Метод «кривых» позволяет с наименьшими экологическими затратами осуществлять строительство переходов.